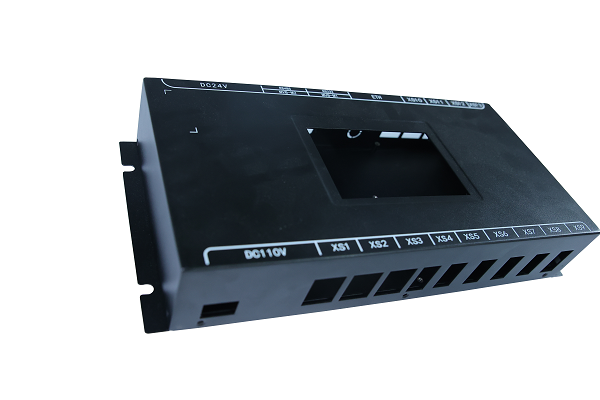

自动喷粉加工:革新制造业的精密技术

自动喷粉加工作为一种广泛应用在金属表面处理领域的工艺,通过高度集成和智能化的系统实现了对金属零部件进行高效、均匀涂装的过程。这项技术不仅极大地提高了生产效率,还显著提升了产品质量及一致性,对于现代制造业的发展起到了关键推动作用。

一、喷粉加工原理

自动喷粉加工的核心原理是借助静电吸附力将粉末状涂料均匀地附着到待加工件表面。首先,将预处理过的金属零件放入专用的电泳槽内,然后应用高压静电使粉末涂料带负电荷,并悬浮于空气中。接着,零件通过带有正电极的传输带,粉末颗粒被吸附并沉积在工件表面形成涂层。最后,通过高温固化炉使涂层硬化成形。

二、工艺流程详解

- 预处理阶段:金属零件经过清洗、除锈、酸洗等步骤,确保表面清洁无杂质,为后续粉末涂装打下良好基础。

- 粉末涂装阶段:利用高精度的喷枪系统,在传输带上均匀地施放粉末涂料,并将其吸附到金属表面形成连续且致密的涂层层。

- 固化阶段:经过一定时间的高温烘烤(通常150℃至300℃),粉末涂层会发生化学反应,转变为坚硬耐磨的漆膜,从而完成最终的表面处理效果。

三、技术优势与应用领域

自动喷粉加工凭借其诸多优点逐渐成为各行各业的首选表面处理方式:

- 环保友好:相较于传统的湿法涂装,粉末涂装过程中无需使用有害溶剂,有利于减少环境污染和健康风险。

- 高效能:通过流水线作业,自动喷粉加工可实现大批量、高精度的涂装,大大缩短了生产周期。

- 多样化选择:粉末涂料种类繁多,可满足不同材质、颜色、硬度以及特殊性能需求的产品。

自动喷粉加工广泛应用于汽车制造、航空航天、家电行业、钢结构防腐等领域,如车身底漆、轮毂表面处理、机翼防锈保护等场景。

随着科技的不断进步,自动喷粉加工的技术水平日益提升,它将继续引领和优化金属表面处理行业的未来发展趋势。在未来,我们有理由期待这一精密工艺将在更多领域展现出无可替代的价值与潜力。

关注我们

关注我们